「いいね!」をお願いいたします。

「いいね!」をお願いいたします。

愛されて40年。

清和製作所の強みをあらためてご紹介いたします。

| ① | 一貫した製造工程! | 設計→加工→溶接→組立→制御→現地据付(管理区域内作業可!) |

|---|---|---|

| ② | 高い設計力! | 0からの設計が可能(ポンチ絵、仕様書などがあればOK!) |

| ③ | 高い加工技術! | マシニングセンタ、CNC旋盤を使用した精密機械加工 3次元CAD/CAMを使用し、5軸に対応した加工 熟練した職人による手作業 |

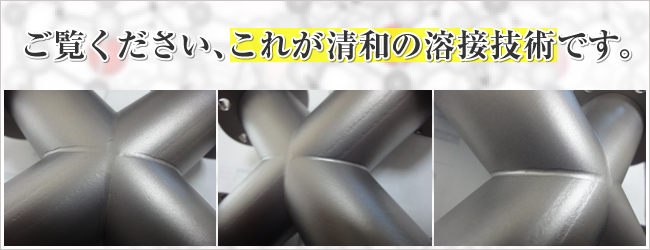

| ④ | 高い溶接技術! | 真空溶接技術→真空容器に特化した溶接技術 チタンやアルミの溶接にも対応 |

チタン素材は放射化しにくい為、加速器研究において実験効率を高めることが期待されてきましたが、部品加工する職人に求められる溶接の難易度が非常に高く、入手が難しい状態でした。

医療の分野をはじめ、待っている人が大勢いるんだ!

加速器の発展に貢献したい!研究者さまの助けになりたい!

研究学園都市つくばで挑戦を続けて来た「清和」だからこそ!

その情熱が、チタン加工の常識を変えたのです。

ステンレスの二分の一、研究者様がいかに扱いやすいかも、研究効率UPには重要なポイントです。

硬度はステンレスに分があるものの、高温強度についてはチタンが圧倒的に強いといえます。

数週間必要だった実験間隔が数日に短縮も可能!

放射線を使った実験において清潔な状態で真空にするために、

これまではステンレスを使用するのが主流となっていましたがしかし、

ステンレスは放射線を溜め込みやすく(=放射化するため)、

実験結果を知ろうにも人間が手を触れるために線量が下がるまで、

数週間も待たなければならない状態でした。

チタンならば数日で線量が下がるので、実験の回転率を上げることができます。

ステンレスに必要な間隔は数週間、チタンならば数日が目安と言われておりますが、

被爆状況と線量によっては未確定ですのでこちらの点はお問い合わせください。

有限会社清和製作所は、いばらきR&D協会(イルダ)の会員です。

会員全社を挙げて、研究者の皆様の創意と工夫をご支援する用意があります。

技術力、だけじゃない。

人間力がみなぎる清和製作所に、加速器の真空容器のことなら何でもお任せください。